Procédé 4NK.ORGANIC

Chaîne de traitement en deux étages de méthanisation avec bioremédiation intermédiaire

Vue d'ensemble

4NK.ORGANIC est une chaîne conteneurisée de traitement de matières organiques conçue pour maximiser la conversion énergétique (biogaz), produire des amendements stabilisés, et mettre en cycle une fraction eau, au moyen d'une architecture modulaire et d'un pilotage fondé sur mesures, traçabilité et plan d'analyses.

Schéma de principe

Le schéma ci-dessous présente la vue d'ensemble du procédé 4NK.ORGANIC, illustrant les deux étages de méthanisation (hygiénisation puis thermophile) séparés par une étape de bioremédiation. Les flux de matières, d'énergie et d'eau sont représentés pour montrer la circularité du système.

Figure 1 : Vue d'ensemble du procédé 4NK.ORGANIC. Le premier digesteur (hygiénisation) traite les intrants à température ambiante avec séparation des phases. La bioremédiation réduit les inhibiteurs avant le second digesteur thermophile à 55°C pour maximiser la production de biogaz.

Démonstration vidéo du procédé

Cette vidéo détaille le fonctionnement complet de la chaîne de traitement, depuis la réception des intrants jusqu'à la production finale. Elle illustre les différentes étapes opérationnelles, les équipements utilisés et les flux de matières entre les modules.

Vidéo : Présentation détaillée du procédé 4NK.ORGANIC montrant les opérations de chaque module, les contrôles effectués et les sorties produites (biogaz, amendements, eau).

Chaîne de procédé

Chaîne de procédé détaillée

Le schéma suivant détaille l'ensemble de la chaîne de traitement, étape par étape, depuis la réception des intrants jusqu'aux valorisations finales. Chaque étape est identifiée avec ses paramètres opératoires clés et ses objectifs spécifiques.

Figure 2 : Chaîne de procédé complète. Le schéma montre les sept étapes principales : réception/préparation, digesteur 1 (hygiénisation), transport/séparation, bioremédiation, digesteur 2 (thermophile), valorisations et contrôle-commande. Les flux de matières, d'énergie et d'eau sont représentés pour illustrer la circularité du système.

Vues détaillées des modules

Les photographies ci-dessous présentent des vues détaillées des modules de traitement, montrant l'intégration des équipements et l'organisation interne des conteneurs.

.png&w=3840&q=75)

Vue interne : Détail des équipements internes d'un module montrant les systèmes de séparation des phases, de recirculation et de collecte du biogaz.

.jpeg&w=3840&q=75)

En fonctionnement : Vue opérationnelle du système montrant les modules en activité, les connexions entre conteneurs et l'intégration des équipements de contrôle.

Réception et préparation des intrants

Sur site de production des déchets : réception, tri, égouttage, broyage, structuration (copeaux en amont) pour limiter lixiviats salés et homogénéiser la charge.

- Tri, déconditionnement, broyage/structuration, égouttage si nécessaire

- Ajustement humidité et ajout structurant si besoin

- Identification lot entrant (origine, nature, masse, date)

Digesteur 1 (Hygiénisation) - Très humide en conteneur

Digesteur à température ambiante (ou mésophile léger si possible), très humide (TS cible 8–10 %), avec agitation lente/intermittente, collecte biogaz dès le départ, et séparation interne des couches (flottants / liquide intermédiaire / lourds).

- Anaérobie stricte et herméticité dès le départ, avec collecte de gaz immédiate

- Séparation interne des phases et extraction préférentielle de la phase liquide intermédiaire

- Recirculation lente en boucle interne à travers une étagère de filtration gravitaire en série copeaux → fer → zéolithe

- Rôle « pré-hygiénisation » : réduction des nuisances et stabilisation avant traitement aval

Transport et séparation

Transport vers site de traitement avec extraction du liquide intermédiaire en citerne et évaporation contrôlée pour réduire le volume et concentrer la matière utile.

- Citerne : extraction du liquide intermédiaire

- Conteneur aménagé : matière humide avec évaporation contrôlée

- Limitation de l'oxygénation pendant le transport

Bioremédiation intermédiaire — Notre différenciant technologique

Cette étape est le cœur de l'innovation 4NK.ORGANIC.Trois écosystèmes complémentaires de bioremédiation sont déployés pour préparer spécifiquement les matières à la méthanisation thermophile à 55°C à hauts rendements.

Objectifs opérationnels de la bioremédiation :

- Réduire les inhibiteurs majeurs du thermophile : NH₃ libre, H₂S, LCFA, tensioactifs/détergents, composés hydrophobes récalcitrants

- Stabiliser la charge organique soluble : AGV/TAC pour éviter les basculements acidosiques en montée en température

- Augmenter la biodégradabilité : augmentation de la fraction DCO accessible et baisse de la fraction inhibitrice, amélioration du BMP thermophile mesurable

- Maîtriser la mobilisation des contaminants : éviter le relargage des métaux et micropolluants vers l'eau réintroduite

Architecture technique :

Chaque écosystème est structuré en cinq étages fonctionnels sur deux rangées de culture, avec une couche de 20 cm de digestat secétalé, sous contrôle précis des conditions environnementales :

- LEDs : éclairage contrôlé pour les écosystèmes photo-actifs

- Plaques froid/chaud : pilotage température pour optimiser chaque consortium

- Brumisation : humidification contrôlée sans ruissellement

- Ventilation passive : gestion des gradients d'oxygène

Les trois écosystèmes :

- Phyco-remédiation : Microalgues (Chlorella, Scenedesmus) + bactéries (Pseudomonas, Rhodobacter) pour assimilation NH₄⁺ et biodégradation hydrocarbures

- Myco-remédiation : Champignons (Pleurotus, Ganoderma, Aspergillus) + actinomycètes (Streptomyces) + vers (Eisenia) + biochar pour dépolymérisation et barrière micropolluants

- Phyto-remédiation : Plantes (Moutarde, Ray-grass, Fougères) + mycorhizes (Glomus) + nitrifiants (Nitrosomonas/Nitrobacter) pour polissage eau et réduction NH₄⁺

Preuve de performance : Chaque écosystème est accompagné d'un plan d'analyses exhaustif directement exécutable par un laboratoire, avec critères de réussite contractualisés et démonstration d'absence d'effets pervers (relargage, concentration, phytotoxicité).

Digesteur 2 thermophile à 55 °C

Digesteur thermophile alimenté par flux concentré, piloté sur AGV / alcalinité / NH₃ / H₂S pour conversion énergétique maximale.

- Conduite fondée sur indicateurs de stabilité (AGV/TAC, NH₃, H₂S)

- Rendement CH₄ élevé et hygiénisation

- Sorties : biogaz valorisable et digestats orientés vers filière amendements

Valorisations énergie, eau et amendements

- Énergie : biogaz dirigé vers un groupe électrogène, avec intégration chaleur

- Eau : récupération d'une fraction eau après traitement (filtres plantés / polissage), désinfection, stockage/valorisation

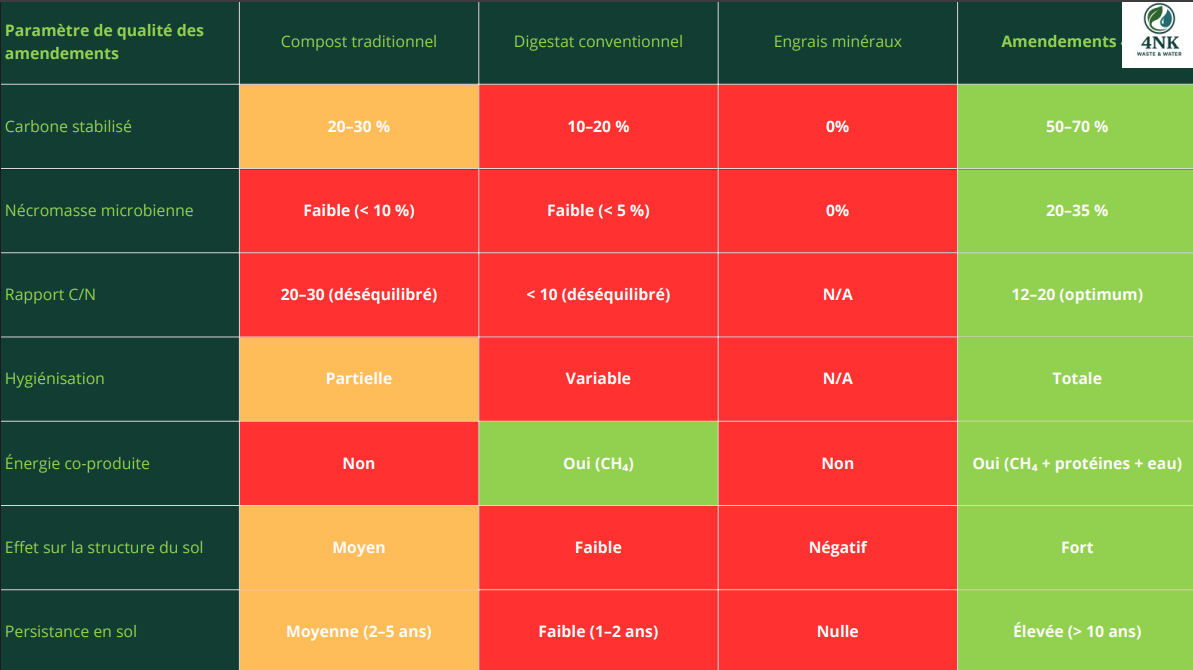

- Amendements : compostage des digestats avec caractérisation pour orientation agronomique/normalisation (NPK, C/N, sels, métaux, hygiène)

Contrôle-commande, traçabilité et preuves industrielles

- Traçabilité lots : lot entrant → lot(s) intermédiaires → lot(s) sortants

- Supervision : historique des paramètres, alarmes, tableaux de bord

- Méthode projet : analyse de risques, FAT/SAT, commissioning, plan d'analyses

- Qualification par briques et traçabilité des flux

Conception conteneur phase 1

Conception du conteneur phase 1

Le schéma ci-dessous illustre la conception interne du conteneur de la phase 1 (digesteur hygiénisation). Il montre l'organisation des quatre zones fonctionnelles et l'intégration des médias de maîtrise des inhibiteurs (zéolithe, fer réactif, copeaux).

Figure 3 : Conception du conteneur phase 1. Le schéma détaille les quatre zones : sac réacteur (macération/filtrage), plénum inférieur (décantation), étagère de filtration gravitaire (recirculation sur médias), et volume biogaz/flottants (collecte gaz). Les médias (zéolithe, fer, copeaux) sont positionnés en série pour optimiser la maîtrise des inhibiteurs.

Éléments de conception

Le conteneur phase 1 est un système hermétique avec quatre zones fonctionnelles :

- Sac réacteur : macération/broyage interne et filtrage primaire des fibres

- Plénum inférieur : décantation des lourds (sables, minéraux, FeS), purge fond dédiée

- Étagère de filtration gravitaire : recirculation interne à travers médias en série (copeaux → fer → zéolithe)

- Volume biogaz/flottants : collecte biogaz dès le départ et exigences d'étanchéité

Médias internes de maîtrise

- Zéolithe clinoptilolite : 80 à 120 kg, amortissement NH₄⁺ (tampon)

- Fer réactif : 5 à 10 kg, précipitation des sulfures (HS⁻ → FeS)

- Copeaux : 30 à 80 kg, préfiltration structurante et protection fer/zéolithe

Hypothèses de conception

Cycle et modularité

- Durée de cycle méthanisation : 18 jours par cycle

- Exploitation annuelle continue : 365 jours/an

- Modules nécessaires pour exploitation quotidienne : 18 modules

- POC : 3 modules

- Unité minimale : 1 module

Paramètres opératoires phase 1

- TS cible digesteur 1 : 8–10 % (cible 10 %)

- Température digesteur 1 : ambiante ou mésophile léger

- Température digesteur 2 : 55 °C (thermophile)

- Collecte biogaz : dès le départ pour réduire émissions diffuses

Exemple de scénario de production

Hypothèses du scénario

- Modules : 18

- Jours de production : 365 jours/an

- Mix intrants (exemple) :

- Quart du volume : algues invasives échouées fraîches

- Moitié du volume : boues de STEP et graisses de STEP

- Quart du volume : déchets verts broyés frais

Sorties (ordre de grandeur)

- Déchets traités : 106.67 t/jour de production

- Eau : 49.22 m³/jour de production

- Amendements : 36.35 t/jour de production

- Énergie méthanisation : 9.38 MWh/jour de production

- Énergie méthanisation annuelle : 3412.77 MWh/an

Limites et conditions de validité

Les performances (biogaz, eau, amendements) dépendent du couple intrant + conduite + climat + logistique + plan de maintenance.

Les compositions biogaz par intrant doivent être cohérentes (CH₄ + CO₂ ≤ 100 %).

Les postes OPEX logistiques sont dépendants d'hypothèses d'unité (jour/mois/an) et doivent être validés avant d'être exposés publiquement.